-

- ▲ 포항제철소 2고로 운전실. 이곳에서는 연원료 품질 측정, 코크스 물류 분석, 고로 중부 상태 측정, 출선 상태 측정을 한다.ⓒ포스코

철강 산업의 스마트팩토리를 선도하는 포항제철소가 인공지능 기술이 적용된 ‘스마트 고로’의 성능을 높여 조업 안전성은 물론 생산성과 품질을 모두 개선시켰다.

포항제철소 2고로는 노황(爐況, 고로 내부 컨디션)을 자동으로 제어하는 일명 ‘스마트 고로’다.

2고로는 양 제철소에서 스마트 기술이 가장 먼저 적용된 용광로로 인공지능 딥러닝 기술을 통해 일일 용선 생산량을 기존보다 240톤 증대시켰다. 매일 240톤이면 1년 365일 동안 8만7600톤을 추가 생산되는 것으로 이는 승용차를 연간 6만 대 더 생산할 수 있는 양이다.

뿐만 아니라 용선(쇳물) 1톤 생산에 필요한 연료량도 줄어 비용은 줄이고 생산과 품질을 높여 일석 삼조의 효과를 내고 있다. 실제로 포항 2고로의 연평균 생산량은 기존보다 5% 개선됐고 연료비는 1% 절감효과를 이뤘다.

스마트 고로의 핵심은 바로 ‘딥러닝(Deep Learning)’기술이다. 딥러닝이란 사물이나 데이터를 군집화하거나 분류할 때 사용하는 기술로 사람이 지능을 통해 사물을 구분하듯, 컴퓨터가 수많은 데이터 속에서 패턴을 발견해 데이터를 분류하고 예측할 수 있게 만들어주는 기술이다.

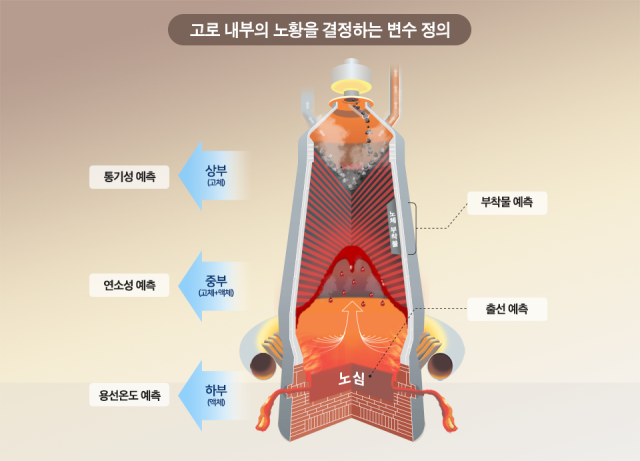

포스코가 스마트 고로를 연구하기 시작한 것은 2016년으로 거슬러 올라간다. 포스코는 노황을 결정짓는 변수를 5가지로 명확하게 정의하고, 노황 속 수만 종류의 비정형 데이터를 정형화하는 작업을 했다. 조업 경험에 의존해 비정형적으로 관리해 오던 주요 지표들을 실시간 측정해 데이터화해 고로가 딥러닝을 할 수 있도록 기반을 다진 셈이다.

-

- ▲ 스마트 고로 내부 모습.ⓒ포스코

이후 2017년부터는 노황 예측 및 노황 자동제어 시스템을 구축하는 스마타이제이션(Smartization) 작업에 들어갔다. 스마타이제이션은 자동화를 뛰어 넘어 미리 예측하고 변수를 제어해서 최적의 결과값을 산출하는 것으로 각 데이터에 맞는 알고리즘을 활용해 분석-예측-제어를 한다.

그 결과를 바탕으로 노황이 좋은지 나쁜지, 혹은 문제가 생길 것 같은지 파악한다. 그동안에는 작업자가 고로 하부에서 2시간마다 노열(爐熱)을 수동으로 측정해야 했지만, 이제는 고로 하부에 설치된 센서가 쇳물의 온도를 실시간 측정하고, 1시간 뒤의 노내 열 수준을 예측해 용선 온도를 자동제어한다.

또한 풍구에 설치된 카메라로 촬영한 수천 장의 이미지를 활용해 정합성이 높은 알고리즘이 노내 상태를 평가하고, 철광석과 코크스 장입을 자동제어한다. 노체 온도계들을 통해 수집한 온도 이미지를 분석하여 부착물 형상을 그리고, 이를 통해 장입 모드를 자동제어할 수 있는 것이다.

손기완 포항제철소 스마트고로 태스크포스팀(TFT) 팀장은 "스마트 고로에서 매일 생성되는 영상 이미지 용량은 수백 기가바이트(GB)에 이른다"며 "이를 분석해 노황을 자동제어하고 고로가 ‘탈’이 나지 않도록 안정화를 구현한 것 또한 스마트 기술을 통해 얻은 중요한 성과"라고 말했다.

현재 포스코는 약 3년에 걸쳐 딥러닝을 활용한 고로 부위별 자동제어시스템 개발을 마치고, 현재 이를 한 단계 업그레이드한 통합 시스템을 개발 중이다. 향후에는 2고로(내용적 2550㎥)보다 사이즈가 더 큰 3~4고로(각 5600㎥)에도 적용시켜 성과 창출을 가속화할 계획이다.

포항제철소, 스마트 고로 성능 UP안전·생산성·품질 3마리 토끼 잡아

- 김창식 기자

입력 2019-06-26 20:20수정 2019-06-27 16:53

공유하기

기사 공유하기

2고로 노황 자동 제어…연평균 생산량 5%개선, 연료비 4% 절감스마트 기술 고로 안정화에도 기여, 향후 대형 고로에 추가 적용 예정

김창식 기자